欢迎您访问瑞鑫水工机械厂,免费为您提供各种闸门启闭机情报价等相关信息,支持验货结款!声明:本站所有产品报价行情仅供参考,详情以实物为准!

安装维护

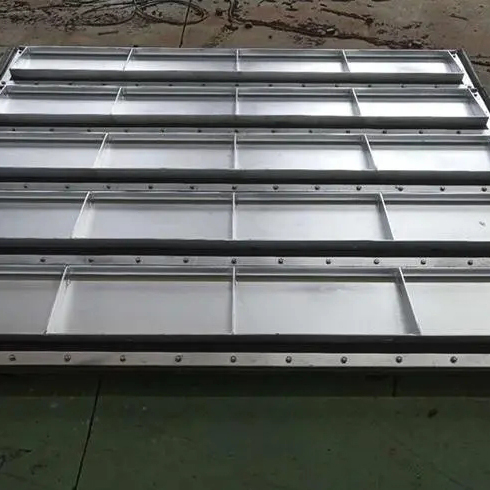

安装维护钢制叠梁闸门的安装需遵循 “准备→基础→埋件→门叶→调试→验收” 的流程,结合水利工程规范与实际施工经验,具体步骤如下:

现场勘查与评估实地勘查安装地点的地形、地质、水文、气象条件,评估钢闸门对现场环境的适应性;开展安全风险评估,识别并预防潜在隐患(如高空坠落、起重设备倾覆等)。

材料与工具准备

检查钢制叠梁闸门及配件(密封橡皮、连接件、防腐涂层等)的规格、质量,确保与设计图纸一致;辅助材料(如焊接材料、润滑剂)需经质量检验。

准备安装工具:常用工具(扳手、螺丝刀等)、专用工具(电焊机、切割机、起重机 / 行车),并检验工具性能(如起重机荷载能力、电焊机焊接参数稳定性)。

现场清理清除闸室、埋件安装区域的杂物、障碍物,复测底槛平直度、闸室中心线,检查门槽内侧出水座、侧滚轮座的宽度与平直度,记录检测数据;若发现变形,提前进行校正处理。

按照设计图纸浇筑混凝土基础,准确安装预埋件(如闸槽预埋钢板、固定钢筋等)。施工时严格控制基础的水平度(偏差≤±2mm)与稳定性,确保预埋件位置偏差符合规范(如预埋钢板中心偏差≤±3mm),为后续埋件安装提供可靠支撑。

闸槽及配套埋件(底坎、主轨、反轨、门楣)是闸门顺畅运行的关键,需准确安装:

尺寸匹配验证测量主轨、反轨的厚度及闸门厚度,确保三者尺寸之和小于闸槽预留尺寸;若不满足,排查原因并调整(如对轨道进行切削、更换适配闸门)。

底坎安装将底坎放入闸槽底部,调整至水平(用水平尺检测,水平偏差≤±1mm),使闸门底止水位于底坎面板中央位置,采用点焊临时固定。

主轨与反轨安装

根据出水口宽度、闸门厚度,确定主轨、反轨位置;用垂线吊直轨道面,确保轨道垂直度偏差≤1‰。

将轨道钢筋与预埋筋点焊连接,初步固定轨道;安装后复测轨道间距,偏差≤±2mm。

门楣安装以出水口高度为门楣底部基准,使门楣面与迎水面轨道面相平,与预埋钢筋点焊固定;安装后检查门楣水平度与垂直度。

焊接与*终校验所有埋件点焊后,重新测量出水口宽高、门槽宽度等尺寸,符合图纸要求后进行满焊加固;若存在偏差,调整后再焊接,确保埋件安装精度。

门叶预处理

对单节叠梁门叶进行静平衡试验,确保门叶重心偏差符合规范(≤门叶长度的 1/1000)。

检查防腐涂层完整性(除锈等级达 Sa2.5 级,喷锌 / 油漆厚度符合设计),对导轮加注润滑脂,安装止水橡皮(确保橡皮无破损、安装牢固)。

吊装设备与准备根据闸门重量选择合适的起重设备(如行车),将行车钩绳改为单抽形式,提升吊装高度与效率;行车作业位置设置在闸门平台,确保吊装范围覆盖安装孔。

门叶吊装就位

在闸底槛上放置同等高程的道木,防止门叶下降时底缘碰撞底槛。

用行车将门叶从安装孔吊入闸槽,缓慢下降至道木上方后,撤去道木,继续下放直至门叶落底。

门叶止水调整门叶落底后,调整门叶两侧位置,使止水橡皮压缩量均匀(通常压缩量为 2-4mm),底止水橡皮与底槛接触紧密;用塞尺检测止水间隙,做好检测记录。

试装与二期混凝土灌注埋件焊接稳固后,试吊闸门检查运行是否顺畅;若试装顺利,支设模板进行二期混凝土灌注,固定埋件;若不顺畅,排查轨道卡阻、尺寸偏差等问题,调整后再灌注。

启闭调试

手动调试:手动操作闸门(或通过手动葫芦),检查闸门升降是否平稳、无卡滞,止水橡皮与轨道贴合是否紧密。

电动调试(若为手电两用型):测试电机、传动装置(如螺杆、抓落机构)的运行状态,确保闸门开关灵活,启闭速度、行程符合设计要求,无异常声响与振动。

性能检测

密封性能:用塞尺或透光法检测止水间隙,确保渗漏量≤0.1L/(m・s)(符合水利工程闸门密封标准)。

限位功能:验证限位开关工作状态,确保闸门在全开、全关位置能自动停止。

验收交付对照设计图纸与《水利水电工程钢闸门制造安装及验收规范》(GB/T 14173-2008),对安装质量进行严格验收;验收合格后,移交安装记录、维护手册,正式交付使用。

通过以上安装流程,可确保钢制叠梁闸门安装精度与运行可靠性,满足水利工程截流、调节水位等功能需求。